Przetworniki ultradźwiękowe są szeroko stosowane. Według branży aplikacyjnej dzieli się ona na przemysł, rolnictwo, transport, życie, leczenie, wojsko. Zgodnie z funkcjami realizacji dzieli się ją na obróbkę ultradźwiękową, czyszczenie ultradźwiękowe, detekcję ultradźwiękową, wykrywanie, monitorowanie, telemetrię, zdalne sterowanie i wkrótce.; W zależności od środowiska pracy dzieli się je na ciecz, gaz, organizm itp.; Zgodnie z naturą dzieli się na ultradźwięki mocy, wykrywanie ultradźwiękowe, obrazowanie ultradźwiękowe i tak dalej.

Silnik ultradźwiękowy

Silnik ultradźwiękowy wykorzystuje stojan jako przetwornik, wykorzystuje odwrotny efekt piezoelektryczny kryształu piezoelektrycznego, aby wprawić stojan silnika w drgania z częstotliwością ultradźwiękową, a następnie opiera się na tarciu między stojanem a wirnikiem w celu przeniesienia energii i napędzania wirnika. Mała objętość, duży moment obrotowy, wysoka rozdzielczość, prosta konstrukcja, bezpośredni napęd, brak mechanizmu hamulcowego, brak mechanizmu łożyskowego, te zalety sprzyjają miniaturyzacji urządzenia. Jest szeroko stosowany w instrumentach optycznych, laserach, procesach mikroelektronicznych półprzewodników, precyzyjnych maszynach i instrumentach, robotyce, medycynie i inżynierii biologicznej oraz w innych dziedzinach.

Piezoelektryczny transformator ceramiczny

Piezoelektryczny transformator ceramiczny wykorzystuje efekt piezoelektryczny spolaryzowanego korpusu piezoelektrycznego w celu uzyskania napięcia wyjściowego. Część wejściowa jest napędzana sinusoidalnym sygnałem napięciowym i wibruje poprzez odwrotny efekt piezoelektryczny. Fala wibracyjna jest mechanicznie połączona z częścią wyjściową poprzez część wejściową i wyjściową, a część wyjściowa generuje ładunek poprzez dodatni efekt piezoelektryczny, aby zrealizować energię elektryczną korpusu piezoelektrycznego. – energia mechaniczna – energia elektryczna, dwie konwersje, w celu uzyskania częstotliwości rezonansowej transformatora piezoelektrycznego przy najwyższym napięciu wyjściowym. W porównaniu z transformatorem elektromagnetycznym, transformator ten ma zalety małych rozmiarów, lekkości, dużej gęstości mocy, wysokiej wydajności, odporności na przebicie, odporności na wysoką temperaturę, nie boi się spalania, braku zakłóceń elektromagnetycznych i szumu elektromagnetycznego oraz prostej konstrukcji, łatwej w produkcji, łatwej do masowej produkcji. W niektórych obszarach stał się idealnym zamiennikiem transformatorów elektromagnetycznych. Transformator tego typu stosowany jest do przełączania przetwornic, komputerów przenośnych, sterowników neonów itp.

Obróbka ultradźwiękowa

Drobne materiały ścierne i narzędzia, wraz z pewnym ciśnieniem statycznym przyłożonym do przedmiotu obrabianego, można obrabiać do tego samego kształtu co narzędzie. Podczas przetwarzania przetwornik musi generować amplitudy 15–40 mikronów przy częstotliwościach 15–40 Hz. Narzędzia ultradźwiękowe powodują, że materiał ścierny na powierzchni przedmiotu obrabianego stale uderza ze znaczną siłą uderzenia, niszczy część promieniowania ultradźwiękowego, rozbija materiał i osiąga cel usunięcia materiału. Obróbkę ultradźwiękową stosuje się głównie do obróbki kamieni szlachetnych, jadeitu, marmuru, agatu, twardego stopu i innych kruchych materiałów, a także do obróbki otworów o specjalnym kształcie, drobnych głębokich otworów. Ponadto dodanie wibracji do wspólnego narzędzia może również poprawić dokładność i wydajność.

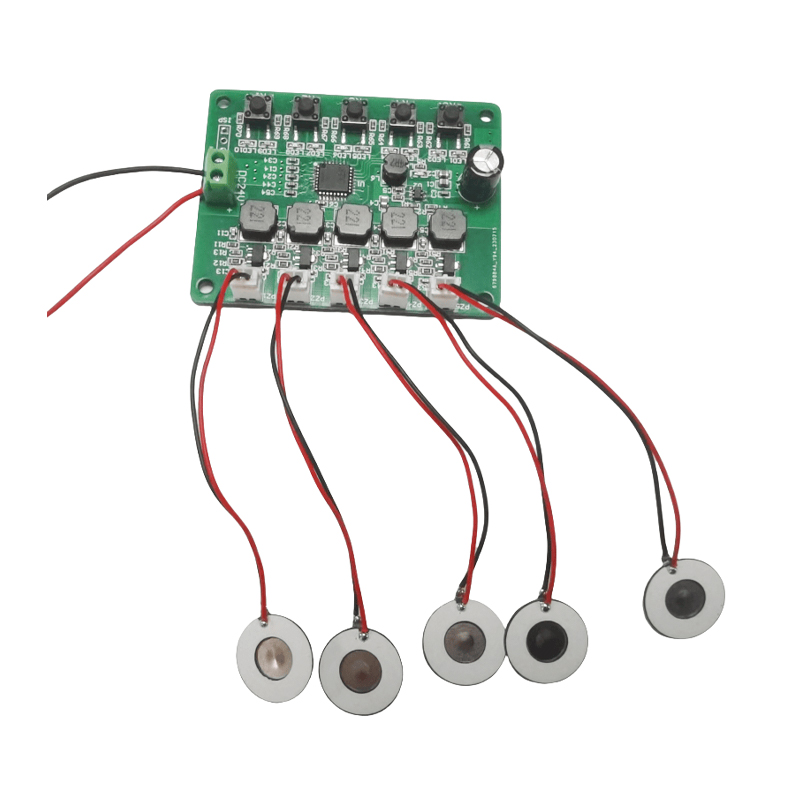

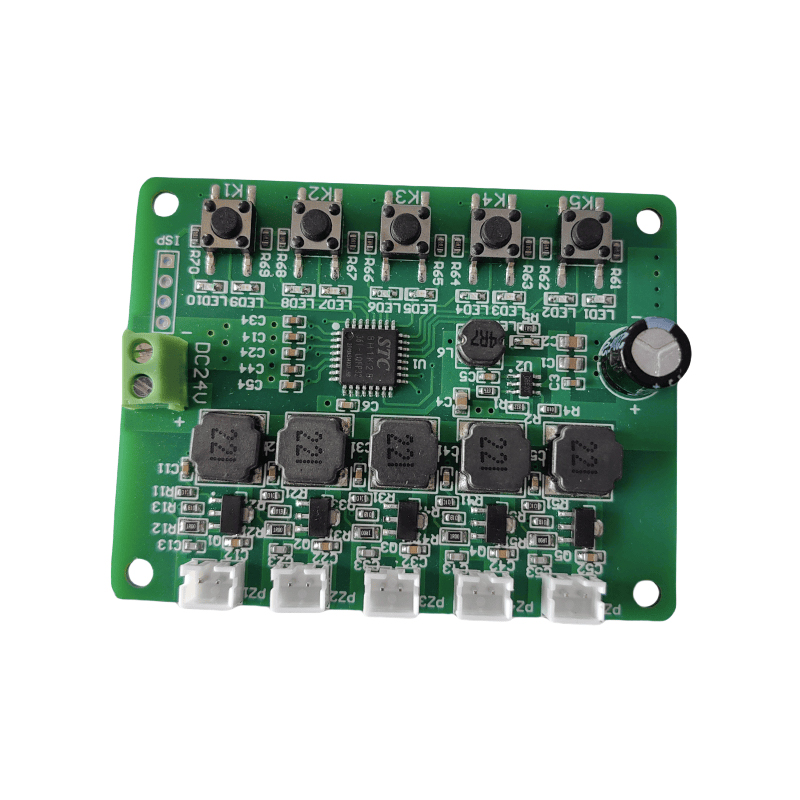

Czyszczenie ultradźwiękowe

Jego mechanizm polega na wykorzystaniu efektów fizycznych, takich jak kawitacja, ciśnienie promieniowania i przepływ dźwięku, gdy fala ultradźwiękowa rozprzestrzenia się w cieczy czyszczącej, w celu usunięcia maszyn generowanych przez brud na czyszczonych częściach, a jednocześnie w celu promowania reakcji chemicznej pomiędzy cieczą czyszczącą a brudem, aby osiągnąć cel czyszczenia obiektu. Stosowaną częstotliwość można wybrać w zakresie od 10 do 500 kHz, zwykle od 20 do 50 kHz, w zależności od wielkości i przeznaczenia czyszczonego obiektu. Wraz ze wzrostem częstotliwości można zastosować wibratory Langevina, wibratory wzdłużne, wibratory grubościowe itp. Można go stosować. Po stronie miniaturyzacji występują również drgania promieniowe i zginające przy zastosowaniu wibratorów talerzowych. Jest szeroko stosowany w różnych zastosowaniach przemysłowych, rolniczych, sprzęcie gospodarstwa domowego, elektronice, motoryzacji, gumie, poligrafii, samolotach, żywności, szpitalach i badaniach medycznych.

Ultradźwiękowa utrata masy ciała

Wykorzystując efekt kawitacji i wibracje mikromechaniczne, nadmiar komórek tłuszczowych pod naskórkiem ludzkiego ciała można zmiażdżyć, zemulgować i usunąć, aby osiągnąć cel utraty wagi i kształtu. Jest to nowa technologia opracowana na arenie międzynarodowej w latach 90-tych. Zocchi z Włoch jako pierwszy zastosował stopnie ultradźwiękowe w łóżkach i odniósł sukces w pionierskiej chirurgii plastycznej. Technologia defatingu ultradźwiękowego rozwija się szybko w kraju i za granicą.

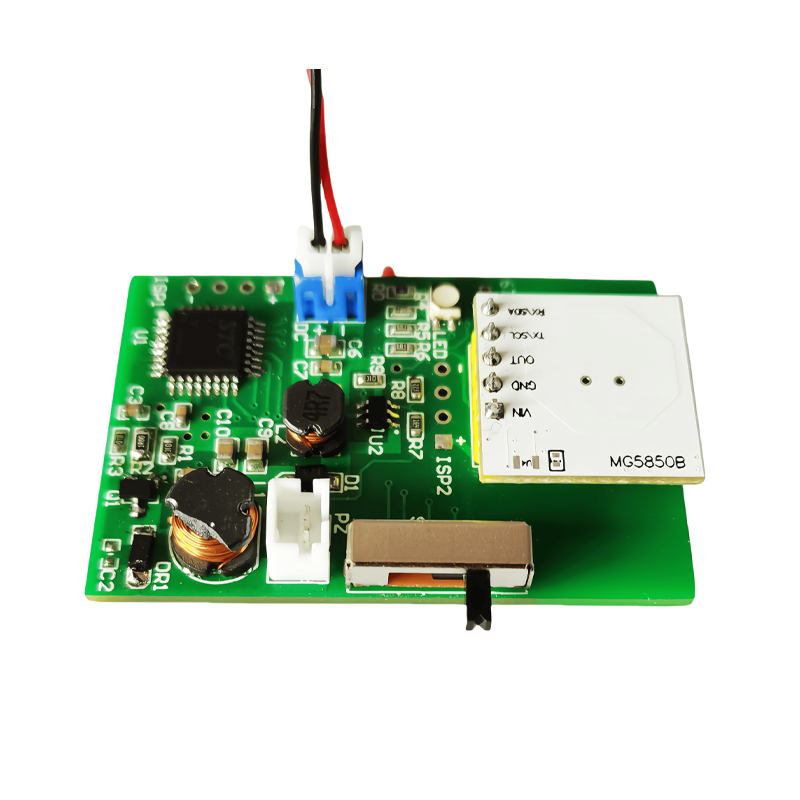

Monitor ciśnienia krwi

Kiedy naczynie krwionośne jest ściskane przez balon, wywierane ciśnienie jest wyższe niż ciśnienie rozszerzania naczyń, w związku z czym nie można wyczuć ciśnienia naczynia krwionośnego. W miarę stopniowego opróżniania balonu ciśnienie na naczyniach krwionośnych spada do pewnego poziomu. Kiedy ciśnienie między nimi osiągnie równowagę, można wyczuć ciśnienie w naczyniach krwionośnych. To ciśnienie jest ciśnieniem skurczowym serca. Sygnał wskaźnikowy jest wysyłany przez wzmacniacz w celu uzyskania wartości ciśnienia krwi. Ponieważ sfigmomanometr elektroniczny anuluje stetoskop, może zmniejszyć pracochłonność personelu medycznego.

Zgrzewanie ultradźwiękowe

Istnieją dwa rodzaje zgrzewania ultradźwiękowego: ultradźwiękowe zgrzewanie metali i ultradźwiękowe zgrzewanie tworzyw sztucznych. Wśród nich szeroko stosowana jest technologia ultradźwiękowego zgrzewania tworzyw sztucznych. Wykorzystuje wibracje ultradźwiękowe generowane przez przetwornik do przenoszenia energii drgań ultradźwiękowych do obszaru spawania przez górne części zgrzewane. Ze względu na duży opór akustyczny w obszarze spawania, czyli połączenia dwóch spawów, wygenerowana zostanie lokalnie wysoka temperatura w celu stopienia tworzywa, a prace spawalnicze zostaną zakończone pod działaniem docisku kontaktowego. Ultradźwiękowe spawanie tworzyw sztucznych może ułatwić spawanie części, których nie można zespawać innymi metodami spawania. Ponadto oszczędza również drogie koszty form do wyrobów z tworzyw sztucznych, skraca czas przetwarzania, poprawia wydajność produkcji oraz jest ekonomiczny, szybki i niezawodny.

Hodowla ultradźwiękowa

Można zwiększyć szybkość kiełkowania nasion, zmniejszyć tempo pleśni, pobudzić wzrost nasion i poprawić tempo wzrostu roślin poprzez napromienianie nasion z odpowiednią częstotliwością i intensywnością fali ultradźwiękowej. Wiadomo, że ultradźwięki mogą zwiększyć tempo wzrostu nasion niektórych roślin od dwóch do trzech razy.